Az 1/2020. (I. 16.) MEKH rendelet alapján a nagyobb teljesítményű gépekre (jelenleg ez 50kW), berendezésekre kötelező azok fogyasztását mérő, dokumentáló elektromos fogyasztásmérő műszereket felszerelni.

Az újabb, ráadásul komoly anyagi ráfordítást igénylő kötelezettség miatt sok gazdálkodó szervezet vezetője felhördült. Nem csoda, hisz egyetlen ilyen mérési pont kialakítása több százezres kiadást jelent. Akinek sok ilyen gépe van, annak sokmilliós beruházást kellett eszközölnie.

Az almérő rendszer azonban – ha jól használják – akkor bőségesen vissza tudja hoznia az árát. Hogyan?

A jogalkotó szándéka egyértelműen az volt, hogy segítse a szakreferensek munkáját, és ezen keresztül az energiát fogyasztó gazdálkodó szervezetek energiahatékonyságának javítását.

Javítani csak azon tudunk, amit mérünk. Mutatunk 2 példát, hogy milyen hibákat lehet feltárni az almérők segítségével, és hogyan lehet ezeket orvosolni.

A kompresszor veszteségének feltárása:

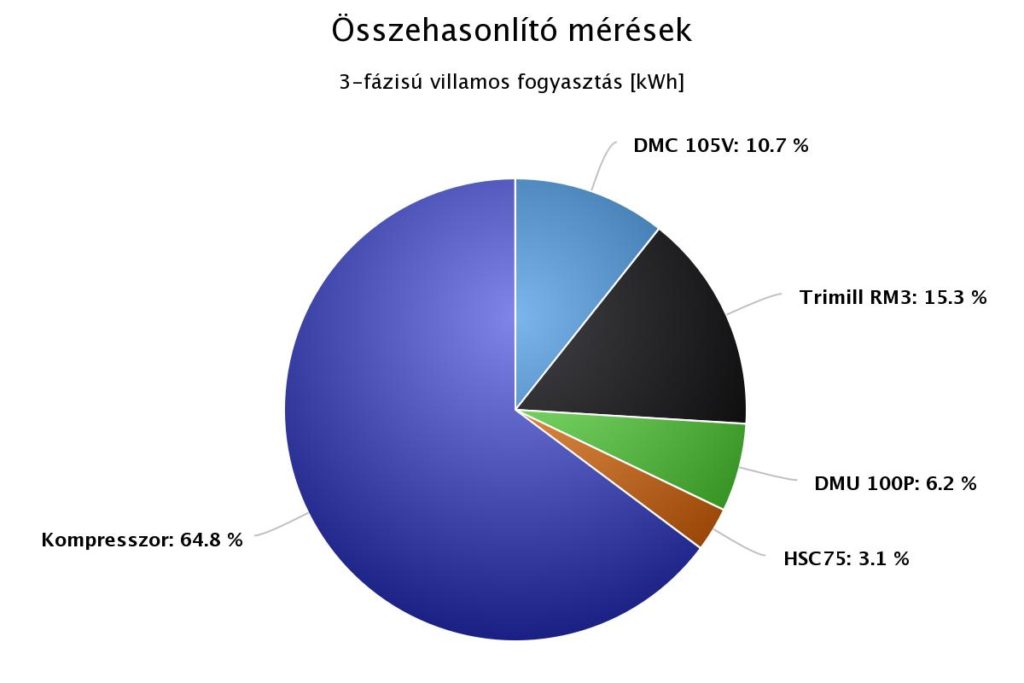

Az ipari üzemekben szinte mindenhol szükség van sűrített levegőre. A sűrített levegő hálózat pedig egy nagyon alattomos veszteségforrás lehet. A nagy nyomású levegő előállításához energia kell. Nem kevés. Íme egy példa egy ipari üzem 5 legnagyobb gépének egy havi fogyasztásának megoszlása:

A bevételt a 4 gép termeli, az energiaköltség közel 2/3-áért viszont a kompresszor felelős! Ki gondolta volna? A képen nem látszik, de ez számszerűen 20.174kWh. Ha a rendszerhasználati díjakkal együtt 100Ft egy kWh, akkor csak a kompresszor 2.017.400Ft költséget okozott ebben a hónapban. Persze ha a kompresszor által előállított sűrített levegő mind hasznosul, akkor nincs baj. Ha viszont a levegő valahol szökik a rendszerből, akkor energia és pénz vész el. Nem kevés!

Ha Ön sétál az üzemben, és azt hallja, hogy valamelyik csőcsatlakozás vagy pneumatikus szelep sziszeg, akkor már régen rossz! Ott azonnal lépni kell! De rengeteg levegő elszökhet ott is, ahol az emberi fül által nem érzékelhető, főleg a gépek okozta zajban. Ez a szivárgás csak ultrahangos műszerrel mutatható ki. Egy ilyen vizsgálat nem olcsó. Az elmérő viszont segít felderíteni a bajt. Hogyan?

Ideális esetben, ha az összes gépet lekapcsoljuk, ami sűrített levegőt fogyaszt, akkor a kompresszornak le kellene állnia. 100%-os tömítettség azonban nincs, valamekkora veszteség mindig van. Ezt a veszteséget kell mérni, és kordában tartani. A gépek lekapcsolása után ellenőrizni kell a kompresszor fogyasztását.

Esetünkben azt tapasztaltuk, hogy a gépek lekapcsolása után is 8kW teljesítményt vett fel a kompresszor. Ez a tiszta veszteség, ami mindenkor megvan, a nap 24 óráján keresztül. Ha a kompresszor 350 napot működik egy évben, akkor 8x24x350=67.200kWh a kompresszor éves vesztesége. 100Ft-os tarifa mellett az 6.720.000Ft ablakon kidobott pénzt jelent. Megoldás: haladéktalanul hívni kell a sűrített levegő hálózatot karbantartó céget, és felderíteni, megszüntetni a szivárgásokat.

Természetesen nullára lehetetlen redukálni a kompresszor veszteségét, de ha csak meg tudjuk felezni, azzal is rengeteg pénzt spóroltunk, és megelőztük 24,5 tonna szén-dioxid kibocsátását.

Fröccsöntő gép energiahatékonyságának javítása

Egy fröccsöntő gép akkor működik hatékonyan, ha a műszak kezdéskor elindítják, és műszak végéig meg sem áll. Folyamatosan kapja a granulátumot, és bocsátja ki a késztermékeket.

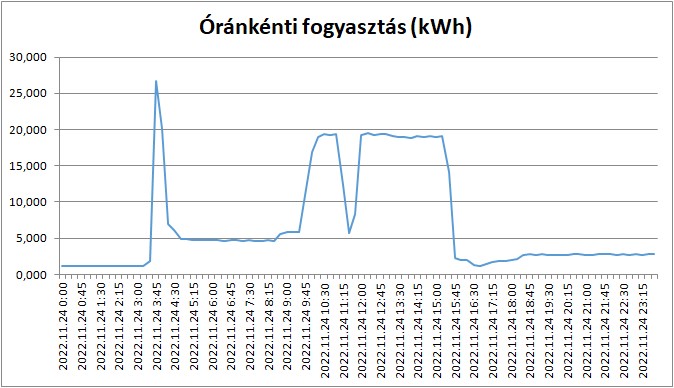

Az induláskor a felfűtés alatt magasabb a teljesítménye, működés közben állandó, amikor nem termel, akkor pedig 0. Ezzel szemben egyes gépeknél ezt tapasztaltuk:

Ez a gép normál üzem közben 19-20kW-ot vesz fel. Rögtön felvetődik a kérdés, hogy mi szükség volt a 20kW-os teljesítményű gépre almérőt szerelni, ha az előírás 50kW?

A magyarázat az, hogy ez egy 55kW-os gép. Csakhogy a működése kb. 1 perces ciklusokra oszlik, amiből kb. 20mp alatt vesz fel a hálózatból 55kW-ot: amikor présel. A ciklus többi részében, amikor betölti a nyersanyagot, és amikor kiüríti a szerszámból a késztermékeket, kisebb a fogyasztása. Így jön ki átlagban a 19kW.

Az ábrából ezeket lehet leszűrni:

- 3:30-ig készenléti állapotban volt a gép. Sajnos ilyenkor is felvesz kb. 1,2kW teljesítményt. Ez kidobott energia.

- 3:30 – 3:45 között felfűtötték a szerszámot. Azonban a termelés nem indult el. Működött a fűtés (hőn tartás), és a szivattyú. De a gép nem termelt. Ez még több kidobott energia.

- 10:00 – 11:00-ig, illetve 12:00 – 15:15-ig termelt a gép.

- Ezt követően megint valamiféle készenléti üzemmódban volt, de valószínűleg a szivattyú is be volt kapcsolva.

- A két termelő perióduson kívül kb. 65kWh energiát teljesen feleslegesen fogyasztott el a gép.

A feladat az lenne, hogy ezt a feleslegesen elfogyasztott 65kWh energiát (ami egy háztartás 1 heti energiaszükséglete) le kellene nullázni. Természetesen nyersanyagellátási nehézségek, betegség miatt hiányzó gépkezelők, és hasonló problémák miatt mindig lesznek hasonló üresjáratok, de legalább meg kell próbálni minimalizálni az állásidő alatti energiafogyasztást.

És milyen almérő rendszert ajánlunk?

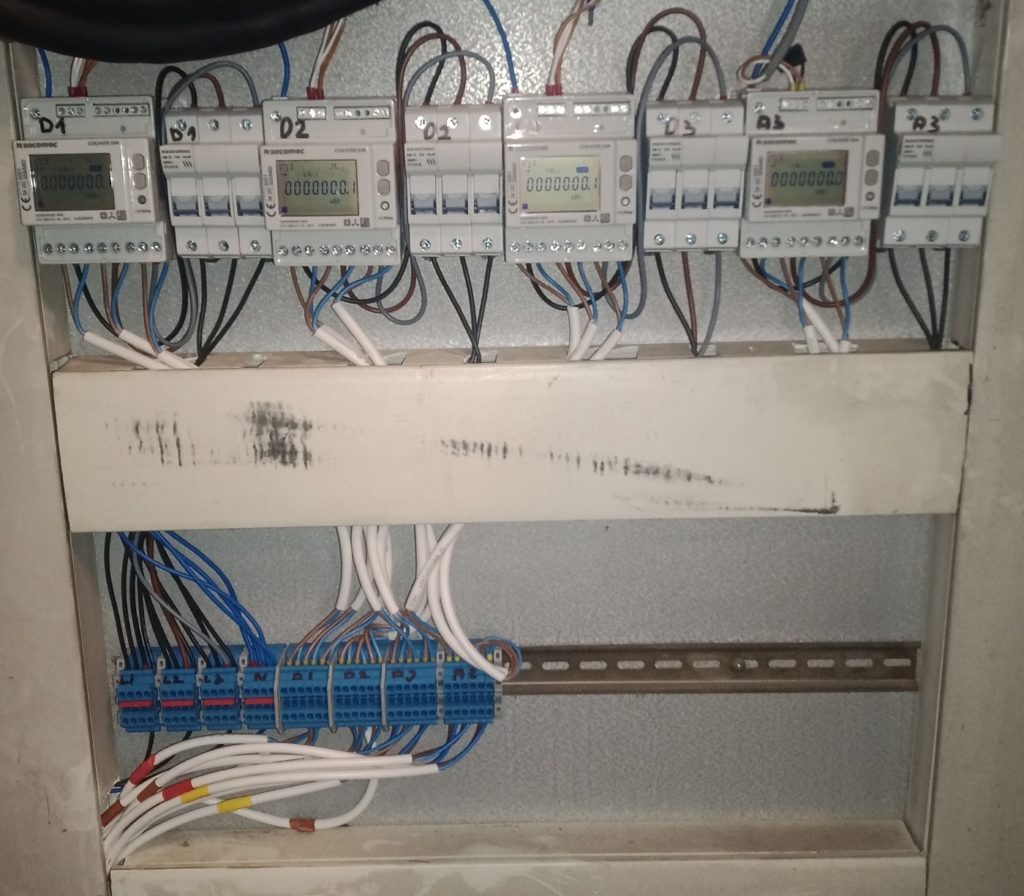

Intelligens megoldást, és ami kis helyen elfér. Egy hagyományos fogyasztásmérőkből álló almérő rendszer így néz ki:

Meglehetősen nagy helyet foglal a szekrényben, hiszen mindegyik mérőhöz kell egy olvadóbiztosítós szakaszoló, és rövidre zárható sorkapcsok áramváltók bekötéséhez. Mindegyik műszerben van voltmérő, ampermérő, és mindegyiknek van kijelzője. Ez a 4 műszer kb. 50×50 cm-es helyet igényel. Hogyan lehet ezt okosabban megcsinálni, ha sok műszer kell, de kevés a hely?

Hát úgy, hogy szüntessük meg a felesleges dolgokat. Egy szekrényben mindegyik gép ugyanarról a sínről kapja az áramot, tehát felesleges minden műszerbe voltmérő, elég az egész szekrénybe egy is. És mivel csak egy voltmérőnk van, biztosítós szakaszolóból is elég egy.

A másik felesleges dolog a kijelző. Két szemünk van, azokkal is egy irányba nézünk, egyszerre tehát csak egy műszert látunk. Tehát elegendő az összes műszerhez egyetlen kijelző.

A harmadik felesleges dolog a rövidre zárható sorkapocs. A hagyományos műszereknél azért van ezekre szükség, mert a hagyományos áramváltók sorkapcsai nem lehetnek szabadon, ha az áramváltó feszültség alatt áll, különben leég. Bármilyen szerelési munka esetén tehát feszültségmentesíteni kell az áramváltót, azaz leállítani a gépet. Ez megelőzhető úgy, ha a sorkapocs dugaszolható rövidzárakkal van ellátva. Ezek a sorkapcsok nem drágák ugyan, de helyet foglalnak. Kiküszöbölhető ez a probléma, ha hagyományos áramváltók helyett elektronikus áramszenzorokat alkalmazunk, amelyeket nem szükséges rövidre zárni.

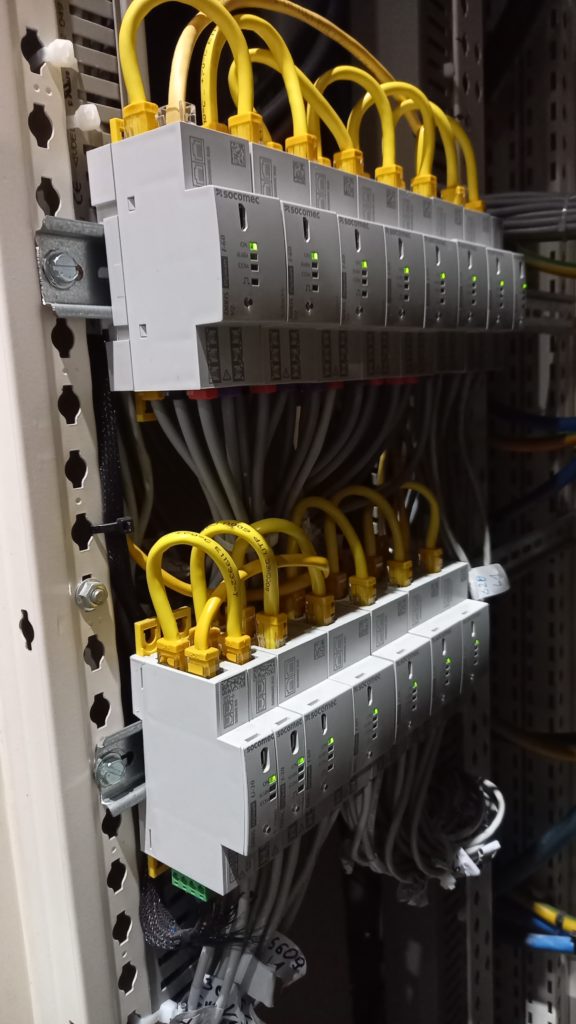

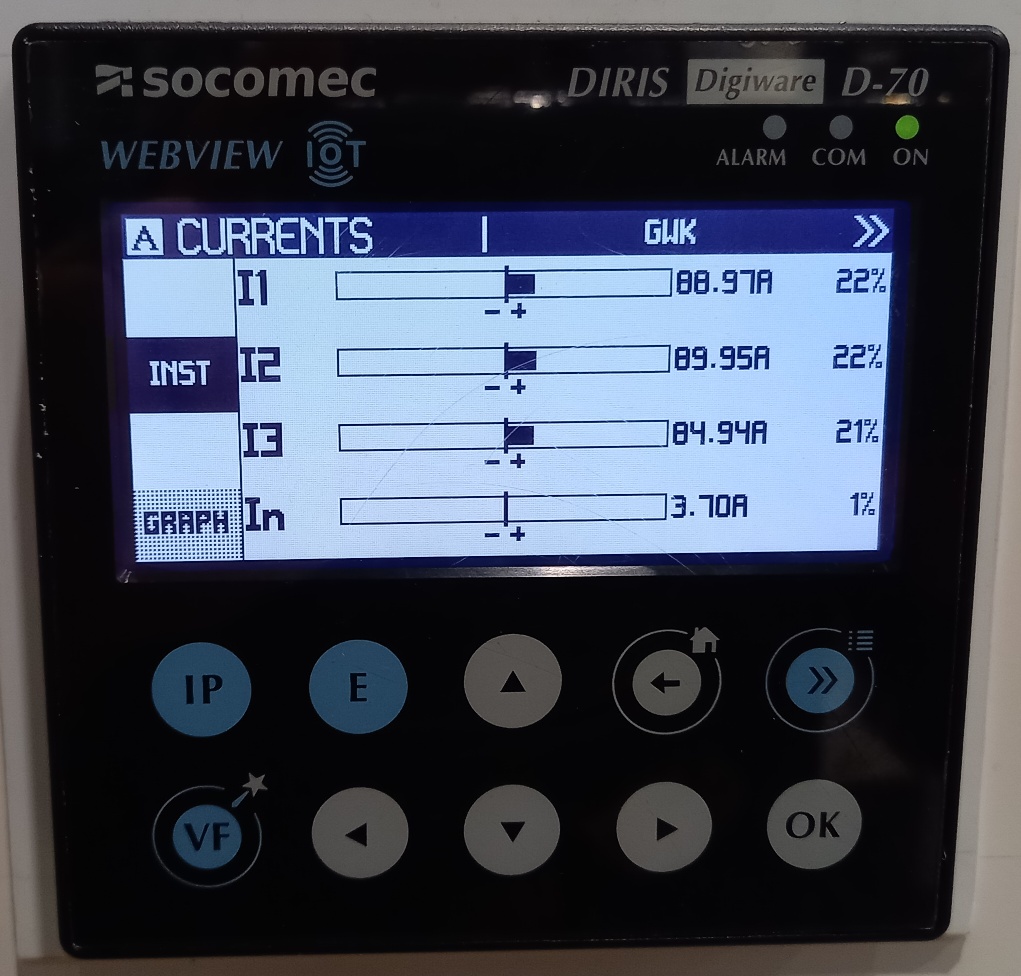

Az általunk preferált Socomec Digiware almérőrendszer látható a lenti képen.

Amíg a hagyományos műszerekből 4 darab elfoglalt 1/4 négyzetmétert, a képen egy 26 mérési pontot tartalmazó mérőrendszer látható. Van benne 1 voltmérő, 12 dupla, és 2 szimpla ampermérő. Kijelző pedig elegendő 1db is, a szekrényajtóra.

De ezt a műszert sem szokta nézegetni senki, hiszen egy számítógépes mérőkiolvasó szoftver felügyeli a műszereket, amivel rengeteg különböző jelentést, grafikont elő tudunk állítani.

Ha egy intelligens, felhasználóbarát kezelőfelülettel rendelkező, kis helyet foglaló, gazdaságos árfekvésű almérő rendszerre van szüksége, akkor forduljon hozzánk bizalommal. Hívja a 06-1-414-1145 számot, vagy töltse ki az alábbi űrlapot, és visszahívjuk.